LA COTTURA DELLE CRISTALLINE PIETRE CALCAREE (CARBONATO DI CALCIO) INIZIA CON L’INSERIMENTO DELLE PIETRE NELLA PARTE RIALZATA DEL FORNO (A IMBUTO), per la prima importante fase di asciugatura del calcare, rimanendo nella zona per un lungo tempo e con basse temperature che variano dagli 70°/120°C circa, dopo per discesa entrano nella parte alta della camera di cottura, dove rimangono per molto tempo per la seconda fase di asciugatura con temperature in aumento che variano dagli 140°/250° C circa.

QUESTA METODOLOGIA DI ASCIUGATURA DOLCE DEL CALCARE VIENE SVOLTA PER DIVERSI GIORNI, usata da millenni, è risulta fattibile solo con questi Antichi forni a tino a ciclo continuo di cottura con tiraggio naturale, serve per preparare ad evitare al calcare nelle successive fasi di temperature in aumento dei repentini shock termici, infuocandole bruscamente e causandone la veloce perdita dell’acqua.

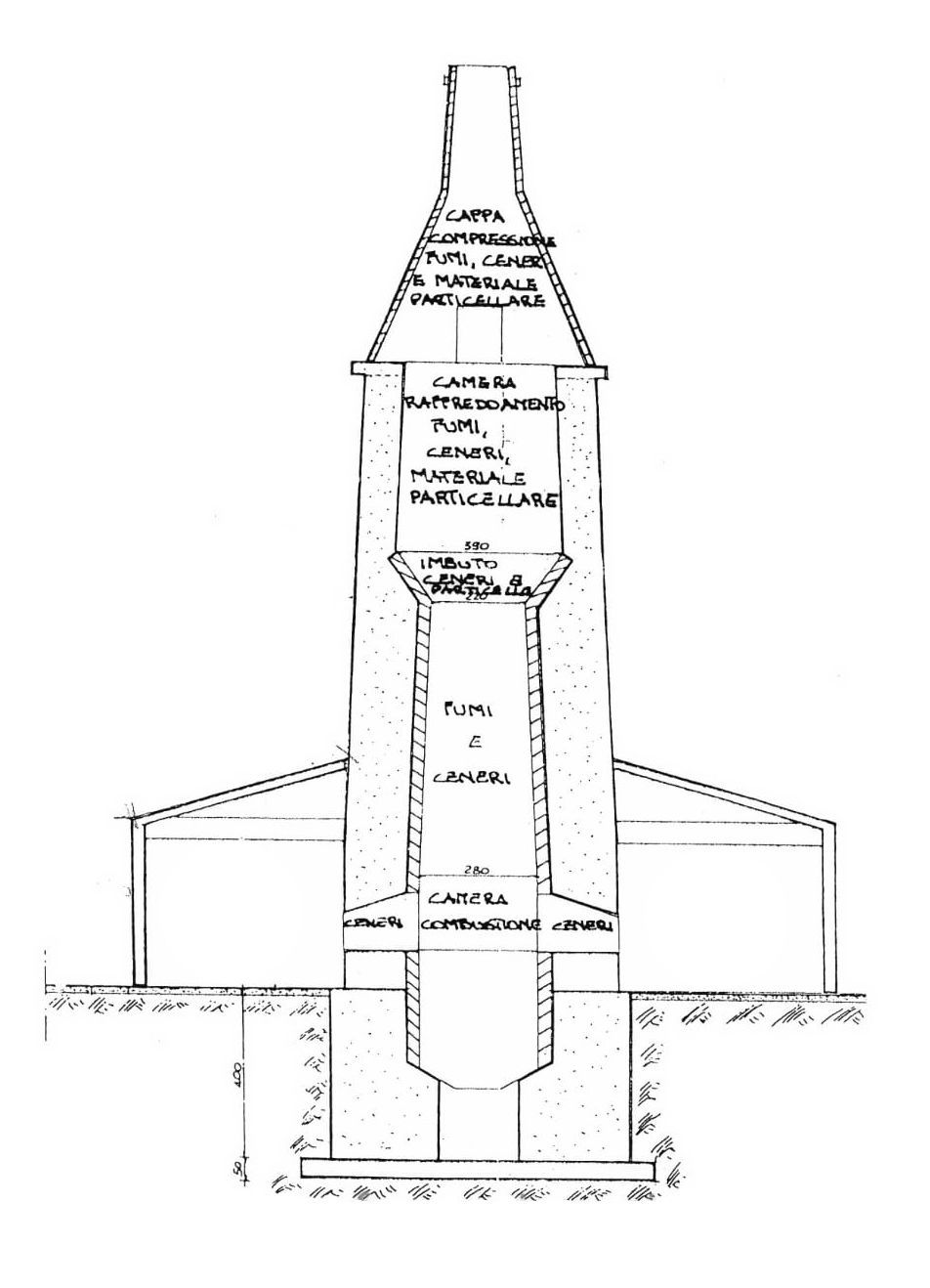

INOLTRE IL NOSTRO ANTICO FORNO A TINO con il suo sistema di separazione della camera di combustione alla camera di cottura, evita di mettere a contatto diretto le fiamme con il materiale da cuocere, “questo contatto, “fiamma pietre” ne comprometterebbe la qualità e la purezza del calcare, oltre che la bianchezza, anche per le ceneri di risalita.

QUEST’ANTICA FASE DI PREPARAZIONE DEL CALCARE ci consegnerà a fine cottura un pulito, poroso, friabile, reattivo pregiato ossido di calce, con singoli grani, molto reattivi nella fase d’idratazione.

MENTRE NEI MODERNI FORNI A VENTILAZIONE FORZATA,

ALIMENTATI A GAS O ALTRO COMBUSTIBILE,

l’ossido di calcio che si ottiene è cotto ad alta temperatura che variano dai 1.150°C ai 1.300°C (CALCE COTTA A MORTE),

INOLTRE IL PIETRAME INTRODOTTO È DI PICCOLA PEZZATURA,

che, venendo a contatto con la fiamma aspirata e indirizzata meccanicamente nell'interno della camera di cottura nel materiale calcareo, che surriscaldandolo eccessivamente ne comporta la veloce perdita dell’acqua, l’ossido di calcio che se ne ricava, avrà, quanto più alta è la cottura, si avranno quantità maggiori di masse compatte e aderenti di grani grossi poco porosi e con minore capacità di reattività nell’idratazione nella fase di spegnimento.

AD ASCIUGATURA AVVENUTA,

IL CALCARE È PRONTO PER ENTRARE NELLA PARTE INTERMEDIA,

della camera di cottura con temperature che variano dai 300/400C°circa, rimane in questa zona per il periodo necessario, in seguito per caduta arrivano nella parte centrale della camera di cottura, raggiungendo in aumento la temperatura ottimale sui 500/600 C° circa, a questa temperatura il carbonato di calcio inizia a dissociarsi gradualmente in ossido di calcio e liberare anidride carbonica.

AL FINE LE PIETRE RAGGIUNGONO LA PARTE TERMINALE DEL FORNO PER LA COTTURA FINALE,

RAGGIUNGENDO PROGRESSIVAMENTE LA TEMPERATURA OTTIMALE,

dei 700/860C° CIRCA. Questa fase di cottura varia dalle 10 alle 12 ore, per completare la trasformazione del carbonato di calcio CaCO3 in ossido di calcio CaO, questa reazione avviene per decomposizione termica del calcare (reazione endotermica) producendo un omogeneo poroso reattivo ossido di calcio CaO, liberando anidride carbonica CO2

Nella reazione CaCO3 --> CaO + CO2.

PER LA PUREZZA DEL NOSTRO OSSIDO DI CALCIO (CAO) > 95,1%,

OTTENIAMO UN’OTTIMA CALCE GRASSA CALCITICA TRADIZIONALE.

A FINE COTTURA LE ZOLLE VIVE CAO,

SI RIDUCONO DAL LORO PESO INIZIALE DEL 40%,

causa anche la perdita degli atomi di carbonio C e ossigeno O, e le zolle vive assumono una consistenza friabile molto porosa. Inoltre le variazioni di colore grigio del calcare sono perse e le pietre diventano per lo più bianche.

IL CICLO COMPLETO DI COTTURA AVVIENE IN 14/15 GIORNI,

SECONDO LE CONDIZIONI CLIMATICHE ESTERNE

presenza dell’energia del vento, fattore climatico che accentua l’effetto camino del sistema di cottura del forno a tiraggio naturale.

UNA VOLTA OTTENUTO UN ECCELLENTE OMOGENEO OSSIDO DI CALCIO BASICO TRADIZIONALE,

È IMMERSO IN ABBONDANTE ACQUA,

per la forte reazione basica reattiva (esotermica naturale) porta in ebollizione le zolle vive rilasciando un violento calore e la disgregazione in poltiglia delle pietre cotte (zolle vive) per l'effetto espansivo della trasformazione da ossido CaO a idrossido di calcio Ca(OH)2

Nella reazione CaO + H2O -> Ca(OH)2.

IN QUESTA FASE DI SPEGNIMENTO,

L'OSSIDO DI CALCE,

si dissolve in calce spenta, idrossido di calce, Ca(OH)2, con formazione di singoli porosi macro - cristalli prismatici ( portlandite).

IL LATTE DENSO DI CALCE CA(OH)2,

ottenuto è immerso nelle vasche di maturazione, per i mesi necessari al suo impiego.

I CRISTALLI D'IDROSSIDO DI CALCE CA(OH)2

NELLA FASE DI MATURAZIONE (MINIMO A MESI 3),

subiscono importanti cambiamenti morfologici e ridimensionali con formazione di singoli porosi micro - cristalli tubolari / esagonali (portlandite).

CON QUEST’ANTICO METODO,

SI OTTIENE UNA CREMA DI GRASSELLO GRASSO DI CALCE TRADIZIONALE,

che risulta denso, corposo, omogeneo, tixotropico nella sua naturale cremosità e morbidezza quasi untuoso, eccellente nella viscosità di tenuta degli inerti e con ottima adesione alla muratura, migliorando in plasticità, lavorabilità e ritenzione d'acqua.

LA CARBONATAZIONE DELLA CREMA DI GRASSELLO GRASSO DI CALCE

REAZIONE DI PRESA E INDURIMENTO,

dell'idrossido di calcio, avviene nella seguente reazione così composta dal punto di vista formale.

Ca(OH)2 + CO2 ---> CaCO3 + H2O,

RITORNANDO ALLO STATO INIZIALE DI CARBONATO DI CALCIO CACO3

con la perdita dell'acqua H2O.

LEGANTE TRADIZIONALE

Naturale, Ecologico, Poroso, Traspirante, Coibentante, Deumidificante,

Antibatterico, Antigelivo.

UNA VOLTA APPLICATO NON FORMA

sali solubili caustici né efflorescenze né ritenzioni d'acqua.